报废车拆解行业自动化拆解设备的成本因设备类型、功能配置及产能规模差异较大,结合行业实践与技术特性,其成本可从核心设备单价、系统集成投入、隐性成本及成本回收周期四个维度综合分析:

一、核心设备单价:从“单台万元级”到“产线千万级”

- 基础自动化设备(单台/套)

- 自动化拆解工具:如AI视觉辅助拆卸机械臂(单台50万-150万元)、液压剪切机器人(80万-200万元),可替代人工完成发动机、变速箱等部件的精准拆卸,效率较气动扳手提升3倍以上[^1]。

- 危险作业专项设备:新能源汽车电池拆解机器人(200万-500万元/台),通过绝缘机械臂与激光切割技术实现高压电池包无损分离,规避人工接触风险;安全气囊远程引爆装置(10万-30万元),可减少企业年安全成本约50万元[^1]。

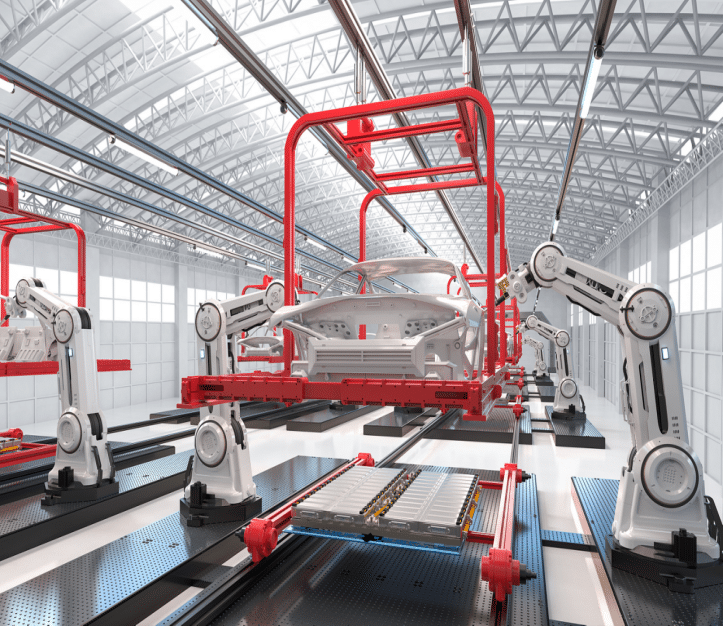

- 全自动拆解生产线(多设备集成)

- 中小型产线(年拆解量1万-3万辆):包含预处理平台、机械臂拆解单元、金属分选设备等,总投资约500万-1500万元,单台车拆解时间可从人工3小时缩短至40分钟[^1][^5]。

- 大型智能化产线(年拆解量5万辆以上):集成多车型兼容机器人(燃油车/新能源车/商用车)、数字化管理系统及环保处理模块,投资规模可达2000万-5000万元,但人工成本可降低50%-60%,金属回收率提升至98%以上[^5]。

二、系统集成与隐性成本:占总投入的30%-40%

- 定制化改造与兼容性成本

- 针对不同车型(如轿车、货车、新能源车)的拆解需求,设备需进行适应性改造,改造成本约占设备原值的10%-20%。例如,支持商用车拆解的机械臂需升级负载能力,单台改造成本增加30万-50万元[^1]。

- 配套设施与环保设备

- 自动化产线需配套废气处理系统(如RTO焚烧炉、活性炭吸附装置,100万-300万元)、废液回收装置(如废油蒸馏设备,50万-150万元)及粉尘收集系统(布袋除尘器,30万-80万元),这部分投入约占总投资的20%-30%[^5]。

- 运维与耗材成本

- 设备维护:国产设备年维护费用约为原值的5%-8%(进口设备达10%-15%),主要包括伺服电机、减速器等核心部件更换(国产部件成本比进口低40%)[^1]。

- 耗材消耗:机械臂末端工具(如套筒、夹具)平均寿命3-6个月,单套更换成本5万-10万元;激光切割头年更换费用约20万-30万元[^1]。

三、成本回收周期:1-3年,依赖政策与产能利用率

- 直接降本效益

- 人工替代:一条自动化产线可减少人力需求50%-70%(如从8人降至3人),按人均月薪8000元计算,年节省人工成本约50万-200万元[^1]。

- 效率提升:单台车拆解时间从3小时缩短至40分钟,产能提升3-5倍,若金属回收率从85%提升至98%,单车材料收益可增加500元以上[^2][^5]。

- 政策补贴与隐性收益

- 政府补贴:部分地区对智能化改造项目给予设备投资30%以内的补贴(最高500万元),且合规企业可享受拆解补贴(如500元/辆)[^1][^5]。

- 安全与环保成本节约:自动化设备可降低事故率(传统人工模式突发停机率15%),年减少安全培训、保险支出约50万元[^1]。

- 典型案例

- 河北某企业引入3台拆车机器人(总投资约600万元),月处理量从300台增至900台,10个月收回设备投资[^1];

- 年处理5万辆的中型产线(总投资5000万元),通过成本节约与补贴,3年可实现盈利[^5]。

四、成本对比:国产化设备性价比优势显著

- 进口vs国产:进口全自动产线(如德国Scholz)投资比国产高40%-60%,但国产设备通过自主研发核心部件(如伺服电机、减速器),成本可降低40%,且维护响应时间缩短至2小时[^1][^5]。

- 人工vs自动化:传统人工拆解单台车成本约1500元,自动化产线可降至800-1000元,按年处理1万辆计算,年节省成本500万-700万元[^5]。

总结

自动化拆解设备的初始投入较高(单台核心设备50万元起,产线级投入千万级),但通过人工替代、效率提升、政策补贴等途径,1-3年可收回成本。对企业而言,选择国产设备、分步升级(如先引入危险作业机器人,再扩展至全产线自动化),可降低初期资金压力,同时抓住行业智能化转型机遇。

万国环保设备重塑报废车回收产业链

万国环保设备重塑报废车回收产业链

效率革命:万国环保智能化生产线破解报废车拆解产能瓶颈

效率革命:万国环保智能化生产线破解报废车拆解产能瓶颈

万国环保设备提升拆解产能,缩短交付周期

万国环保设备提升拆解产能,缩短交付周期