选择合适的报废车拆解自动化拆解设备需结合企业产能需求、车型结构、成本预算、环保标准及技术适配性综合评估,核心是实现“设备功能与实际场景匹配”“短期投入与长期效益平衡”。以下是关键决策维度及实操建议:

一、明确核心需求:从产能与车型定位设备规模

- 产能匹配:避免“大马拉小车”或“小马拉大车”

- 小型企业(年拆解量<5000辆):优先选择模块化单机设备,如半自动液压拆解机(10万-30万元/台)、人工辅助机械臂(20万-50万元),满足基础拆解需求,避免全产线投资浪费。

- 中型企业(年拆解量5000-2万辆):可配置半自动化生产线,包含自动化底盘拆解机、轮胎剥离机、金属分选设备(磁选+涡流分选,50万-150万元),单条产线投资控制在500万-1000万元,平衡效率与成本。

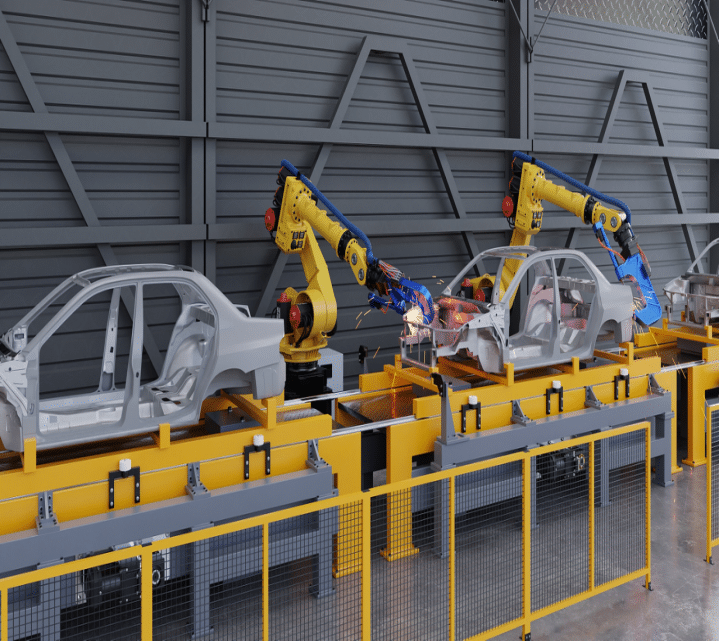

- 大型企业(年拆解量>2万辆):需布局全自动化产线,集成AI视觉识别机械臂(50万-150万元/台)、全自动传送系统、智能控制系统,配套新能源汽车电池专用拆解设备(200万-500万元),总投资1000万-5000万元,实现“多车型兼容+高效分拣”。

- 车型适配:重点关注新能源汽车与商用车拆解能力

- 燃油车为主:设备需覆盖发动机、变速箱等“五大总成”的自动化拆卸,优先选择带扭矩控制功能的机械臂(避免部件损坏),以及车身框架液压剪切机(处理钢材、铝材混合结构)。

- 新能源汽车占比高:必须配备防爆型电池拆解平台(防短路、防电解液泄漏)、电池包无损分离设备(如激光切割机器人),以及锂/钴/镍金属回收系统,避免因技术缺失导致政策合规风险。

- 商用车拆解需求:需升级设备负载能力,如机械臂负载≥500kg(处理重型车架),液压剪切口直径≥30mm(剪切高强度钢),改造成本约增加30%-50%。

二、技术选型:平衡自动化水平与操作门槛

- 自动化程度:从“人工辅助”到“全流程无人化”

- 初级自动化:设备完成重复性动作(如螺栓拆卸、轮胎剥离),人工负责复杂判断(如部件状态检测),适合技术团队薄弱的企业,设备故障率低(<5%),维护成本低。

- 高级自动化:集成AI视觉识别(如3D扫描定位部件)、机器人协同作业(多机械臂分工拆解),需配套专业运维团队(年薪15万-30万元/人),适合头部企业或有技术储备的公司。

- 核心部件与国产化率:降低维护成本

- 优先选择国产核心部件:伺服电机、减速器等关键部件,国产设备成本比进口低40%-60%(如国产机械臂均价50万-80万元,进口同类产品100万-150万元),且备件更换周期短(国产2-3天,进口1-2周)。

- 警惕“伪自动化”设备:部分设备仅实现“机械动作自动化”,缺乏传感器反馈和智能调节功能(如无法自动识别部件型号),实际效率提升有限,需现场测试验证(建议试运行1-2周)。

三、环保与安全合规:设备必须通过“硬性指标”考核

- 环保设备强制配套,避免“先上车后补票”

- 自动化产线需同步配置废气处理系统(如活性炭吸附+UV光解,处理VOCs和粉尘)、废液回收装置(废油、冷却液分离,避免直排),投资约占总设备成本的20%-30%,需提前纳入预算。

- 检查设备环保认证:如拆解过程中粉尘排放浓度需≤10mg/m³(符合《大气污染物综合排放标准》),金属分选设备的噪音需≤85分贝(避免扰民投诉)。

- 安全防护:新能源汽车拆解需“防爆+应急”双保障

- 电池拆解区域必须配备防爆型机械臂(防静电、防火花)、电解液中和池(处理泄漏的锂电池电解液),以及自动灭火系统(如七氟丙烷气体灭火,响应时间<10秒)。

- 设备需通过CE安全认证或国内《机械安全通用标准》(GB/T 15706),避免因安全事故导致生产中断(如某企业因电池短路引发火灾,停产损失超千万元)。

四、成本控制:关注“全生命周期成本”而非“初始投入”

- 设备价格对比:国产设备性价比优势显著

- 单机设备:国产液压拆解机10万-30万元,进口同类产品50万-80万元;国产AI视觉机械臂50万-100万元,进口(如ABB、发那科)150万-200万元。

- 全产线投资:国产全自动产线(年处理2万辆)约1000万-2000万元,进口产线(如德国Scholz)3000万-5000万元,且进口设备维护费用高(年维护费约为原值的10%-15%,国产5%-8%)。

- 隐性成本:运维、耗材与政策补贴

- 运维团队配置:每条自动化产线需1-2名专职技术员(年薪15万-30万元),建议优先选择提供**“设备+培训”打包服务**的供应商,降低技术门槛。

- 耗材替代方案:机械臂末端工具(如套筒、夹具)选择通用型号,避免定制化(单价降低50%);激光切割头优先国产(寿命3-6个月,成本比进口低60%)。

- 政策补贴申请:主动对接地方工信部门,争取“智能化改造补贴”(通常为设备投资的20%-30%,最高500万元),以及“环保专项补贴”(如废气处理设备补贴50%),可缩短回本周期1-2年。

五、供应商选择:考察案例经验与服务响应能力

- 优先选择“有行业案例”的供应商

- 要求提供3个以上同规模企业的应用案例(如年拆解量、车型结构相似),重点关注设备稳定运行时间(目标≥90%)、故障率(≤5%)、实际产能达标率(避免“理论产能虚高”)。

- 警惕“跨界供应商”:部分自动化设备厂商缺乏汽车拆解行业经验,设备设计未考虑车辆结构复杂性(如线束缠绕导致机械臂卡顿),需现场验证拆解流畅度。

- 服务能力:售后响应与升级支持

- 售后响应时间:要求供应商承诺24小时内到场维修(偏远地区48小时),备件库覆盖主要城市(减少等待时间)。

- 长期升级服务:设备需支持软件迭代(如新增车型拆解程序)、硬件模块化升级(如未来增加电池回收单元),避免3-5年内因技术淘汰导致设备报废。

总结:三步决策法选择合适设备

- 第一步:明确需求边界

按“产能规模(年拆解量)+ 核心车型(燃油车/新能源车/商用车)+ 政策合规要求(环保/安全标准)”,列出设备必须满足的5-8项核心指标(如“电池拆解防爆等级”“金属回收率≥95%”)。

中型企业优先选择“国产半自动化产线+关键部件进口”(如国产机械臂+进口伺服电机),兼顾成本与稳定性;大型企业可布局“国产全自动化产线+局部进口设备”(如电池拆解系统进口,其他环节国产),控制总投资在3000万元以内。

要求供应商提供1个月免费试用(测试实际产能与故障率),并签订“产能达标协议”(未达标按比例退款),同时争取“分期付款”(首付50%,验收后30%,质保期后20%),降低资金风险。

通过以上维度评估,企业可避免“盲目追求高端设备”或“低价采购低效设备”的误区,实现设备投资的“精准匹配”与“长期收益最大化”。

万国环保设备重塑报废车回收产业链

万国环保设备重塑报废车回收产业链

效率革命:万国环保智能化生产线破解报废车拆解产能瓶颈

效率革命:万国环保智能化生产线破解报废车拆解产能瓶颈

万国环保设备提升拆解产能,缩短交付周期

万国环保设备提升拆解产能,缩短交付周期