新能源汽车拆解涉及电池、电机、电控等核心部件的专业处理,需兼顾安全性与资源回收效率。以下是拆解过程中需用到的关键设备及技术,按拆解流程分类说明:

一、整车预处理设备

1. 动力切断与绝缘检测设备

- 功能:切断高压电路,检测整车绝缘状态,避免触电风险。

- 设备示例:

2. 液体回收设备

- 功能:回收冷却液、制动液等液态介质,防止泄漏污染。

- 设备类型:

二、电池系统拆解设备

1. 电池包拆卸专用设备

- 功能:安全拆解电池包外壳及固定结构。

- 核心设备:

- 伺服电动拆解机器人(配备力控传感器,避免暴力拆解)

- 防爆型液压剪切机(剪切力≥50 吨,适用于铝合金框架)

- 螺丝智能拆卸平台(自动识别螺丝规格,扭矩控制精度 ±3%)

2. 电池包内部处理设备

- 功能:拆解电芯模组,分离正负极材料。

- 模组拆解压力机(液压驱动,压力可调范围 0-200 吨)

3. 电池安全处理设备

三、电机与电控系统拆解设备

1. 电机拆解设备

- 功能:拆卸电机外壳、转子、定子等部件。

- 电机定子拆解机(采用加热 + 机械拉拔方式,铜回收率≥95%)

- 轴承拆卸液压机(定位精度 ±0.1mm,避免轴损伤)

2. 电控系统处理设备

- 功能:拆解控制器、逆变器等电子元件。

- 电路板无损拆解台(加热软化胶封,元件回收率≥80%)

四、电池梯次利用与回收设备

1. 电池检测与分选设备

- 功能:评估电芯剩余容量,筛选可梯次利用的电池。

- 充放电测试仪(支持 1000V/500A 高精度测试,数据采样率 100Hz)

- 内阻测试仪(分辨率 0.1mΩ,用于电芯一致性分选)

- 视觉检测系统(AI 识别电池外观损伤、漏液等缺陷)

2. 电池破碎与材料回收设备

- 功能:破碎电芯,分离正负极材料、铜铝箔等。

- 多级粉碎筛分设备(粒径控制在 0.1-1mm,实现材料分级)

- 湿法冶金设备(酸浸提锂、镍、钴等金属,纯度≥99.5%)

五、智能化与环保辅助设备

1. 物联网监测系统

2. 环保处理设备

- 功能:处理拆解过程中产生的废气、废液。

- 酸雾净化塔(处理湿法回收产生的酸性废气,净化效率≥98%)

- 有机废气处理装置(RTO 蓄热燃烧,VOCs 去除率≥99%)

- 废水处理系统(三级过滤 + 反渗透,水质达 GB 8978 一级标准)

六、自动化生产线集成设备

1. 智能物流输送系统

- 功能:实现部件自动化转运,提升效率。

- AGV 搬运机器人(载重≥2 吨,定位精度 ±5mm)

2. 工业机器人工作站

- 功能:替代人工完成高危或精密拆解任务。

- 视觉引导系统(AI 识别螺栓位置,定位精度 ±0.05mm)

典型设备厂商与技术特点

| 设备类型 | 代表厂商 | 技术优势 |

| 电池包拆解机器人 | 瑞士 ABB | 力控精度 ±0.5N,适配不同型号电池包,支持防爆认证 |

| 充放电测试系统 | 美国 Arbin | 模块化设计,支持 1000V/1000A 测试,数据采集频率 1kHz,兼容 ISO 12405 标准 |

| 低温破碎设备 | 日本住友重机械 | -196℃液氮循环系统,能耗较传统破碎降低 30%,材料纯度达 99.8% |

| 湿法冶金设备 | 比利时 Umicore | 连续式萃取工艺,锂回收率≥99%,钴镍分离效率≥99.5%,零废水排放 |

技术趋势与合规要求

- 安全标准:需符合《新能源汽车动力蓄电池回收利用 拆解规范》(GB/T 38698-2021)、《电动汽车动力蓄电池安全要求》(GB 38031-2021)等标准。

- 智能化方向:集成 AI 视觉、5G 远程控制,实现 “故障预判 - 自动调整 - 数据溯源” 全链条智能化。

- 环保要求:设备需配套废气、废水处理系统,满足《大气污染物综合排放标准》《污水综合排放标准》等环保法规。

总结

新能源汽车拆解设备需兼顾安全拆解、材料回收与环保要求,从预处理到电池回收的全流程均需专业设备支撑。未来,随着固态电池等新技术普及,拆解设备将向更高精度、更强兼容性方向发展,同时智能化与绿色回收技术的融合将成为行业主流。

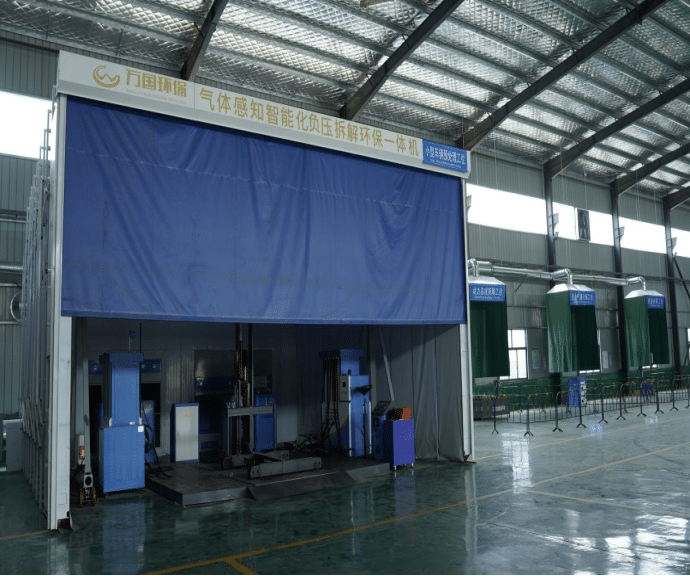

万国环保设备助企业轻松通过环保验收

万国环保设备助企业轻松通过环保验收

万国环保设备智能化、无人化生产布局展望

万国环保设备智能化、无人化生产布局展望

万国环保设备助力循环经济发展

万国环保设备助力循环经济发展