移动伸缩房作为报废拆解企业环保设备的重要组成部分,其核心功能是通过构建可灵活拓展的封闭作业空间,实现污染物集中…

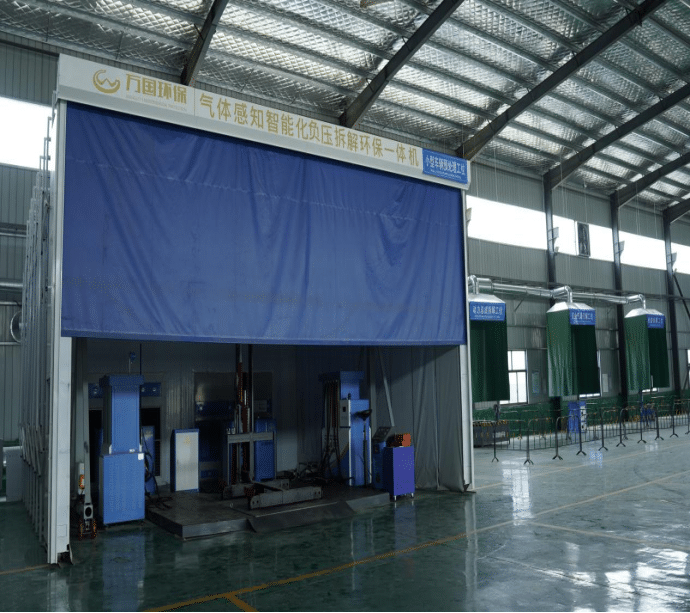

移动伸缩房作为报废拆解企业环保设备的重要组成部分,其核心功能是通过构建可灵活拓展的封闭作业空间,实现污染物集中收集与处理,同时优化作业环境。以下从环保、作业效率、合规性等维度解析其具体效果:

废气 / 粉尘污染的定向收集

废液 / 固废的隔离与分类

作业安全性强化

工艺灵活性与效率提升

满足环保法规要求

成本优化与资源节约

场景 1:报废汽车切割作业

某德国拆解企业使用 30m×20m 伸缩房,配套 “旋风除尘 + 滤筒过滤” 系统,切割过程中金属粉尘排放浓度从 25mg/m³ 降至 1.2mg/m³,达到欧盟《报废车辆指令》(2000/53/EC)的环保要求,同时车间粉尘浓度下降 95%,工人职业病发病率降低 80%。

场景 2:油液回收作业

国内某拆解企业在伸缩房内设置废油抽取工位 + 防渗池,通过负压收集挥发的油蒸气(经活性炭吸附处理),废油回收率从传统作业的 70% 提升至 98%,每年减少危险废物(废矿物油)泄漏量约 50 吨,同时通过合规处置废油获得额外收益(如出售给再生炼油厂)。

移动伸缩房通过 “空间动态封闭 + 污染集中处理” 的设计,不仅解决了报废拆解行业 “无组织排放难管控、作业环境恶劣、合规成本高” 的痛点,还通过集成化、智能化设计提升了生产效率与资源利用率,成为当前拆解企业实现绿色化转型的关键设备。其效果可概括为:环保达标(污染物零外排)、安全可控(作业环境安全)、降本增效(能耗与投资成本优化),尤其适用于土地资源紧张、需灵活调整产能的中小型拆解企业。

一直在寻找安装简单、智能控制的机动车报废拆解解决方案?

可拨打电话或在线联系我们,立即处理您的需求

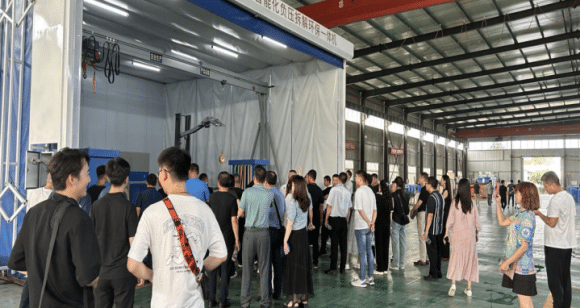

万国环保设备助企业轻松通过环保验收

万国环保设备助企业轻松通过环保验收

2026.03.04

随着《生态环境保护督察工作规定》全面实施,环保督察已从“运动式整治”转向“常态化监管”,覆盖废气、废水、固废、…

万国环保设备智能化、无人化生产布局展望

万国环保设备智能化、无人化生产布局展望

2026.03.04

在环保装备产业转型升级的关键阶段,万国环保设备以技术创新为核心驱动力,通过智能化技术与生产场景的深度融合,构建…

万国环保设备助力循环经济发展

万国环保设备助力循环经济发展

2026.03.03

当一辆汽车完成使命走向报废,它究竟是“工业垃圾”还是“城市矿山”?答案取决于拆解技术的环保性与资源转化率。在“…