随着报废车拆解行业从“人工主导”向“智能驱动”转型,智能化拆解设备通过自动化、数字化、精准化技术应用,从拆解流程优化、资源分拣精度、环保预处理等多维度实现效率提升与资源最大化利用,具体作用如下:

一、提升回收效率:从“人工低效”到“智能流水线”的突破

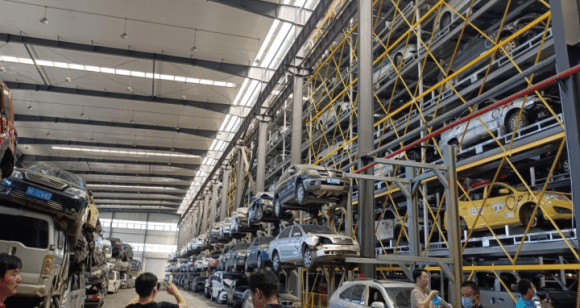

传统人工拆解依赖经验判断,存在流程混乱、操作重复、安全风险高等问题,单台车拆解需8-10小时,年处理量普遍低于5000台。智能化设备通过自动化操作、流程标准化、数据协同三大路径实现效率跃升:

1.自动化设备替代重复性劳动,缩短拆解周期

- 核心设备应用:

- 机械臂拆解系统:配备多自由度机械臂与末端执行器(如液压剪切钳、吸盘),可完成车身切割、部件抓取等高强度操作,单工序耗时从人工30分钟缩短至5分钟;

- 传送带分拣线:通过辊道传送带将拆解后的零部件自动输送至各处理工位(如金属区、塑料区、危废区),减少人工搬运时间,流转效率提升4-6倍;

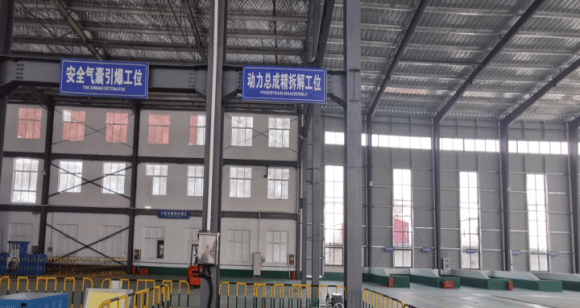

- 智能预处理设备:集成油液抽取(真空抽油机,回收率达98%)、安全气囊引爆(远程控制装置)、蓄电池拆卸(专用夹具)功能,预处理时间从1.5小时压缩至20分钟。

- 效果:头部企业引入智能化流水线后,单台车拆解时间缩短至2-3小时,年处理量从5000台提升至2万-3万台,人力成本降低40%-60%。

2.数字化管理优化流程协同,减少无效作业

- 智能调度系统:通过物联网(IoT)连接设备与工人终端,实时显示各工位进度(如“发动机拆解完成率80%”“危废暂存区容量预警”),动态分配任务,避免“前工序拥堵、后工序等待”;

- 拆解工艺数据库:内置数千种车型的拆解图纸与流程(如新能源汽车电池包拆解步骤),工人通过AR眼镜接收可视化指导,减少因“经验不足”导致的操作失误,返工率从15%降至3%以下。

二、提升资源利用率:从“粗放分拣”到“精准回收”的跨越

传统人工分拣依赖肉眼识别,金属、塑料、橡胶等材料混放严重,资源回收率不足70%(其中有色金属回收率仅50%)。智能化设备通过AI识别、物理分离、成分分析技术,实现材料“精细化分类、高值化利用”:

1.AI视觉与光谱分析技术提升材料分拣精度

- 核心技术应用:

- 多光谱相机识别:对拆解后的混合物料进行扫描,通过金属光谱特征(如铝合金波长589nm、钢铁波长656nm)快速区分材质,分拣准确率达95%以上;

- 深度学习算法优化:通过百万级物料图像训练模型,可识别细微差异(如“ABS塑料”与“PP塑料”)、表面覆盖油污的金属件,避免高价值材料混入低价品类;

- 磁选+风选组合分离:金属物料经磁选机分离铁磁性物质(钢铁)与非铁磁性物质(铝、铜),非金属物料通过风选机按密度分离塑料(轻物质)与橡胶(重物质)。

- 效果:金属回收率从70%提升至92%-95%(其中铝合金回收率从60%提升至90%),塑料按材质(PP、PE、ABS)分类后直接回用于汽车零部件生产,附加值提升3-5倍。

2.核心部件再制造价值挖掘,突破“仅回收原材料”瓶颈

- 无损拆解技术:针对“五大总成”(发动机、变速箱等),通过扭矩控制扳手、激光切割等精准工具,避免破坏性拆解,保留部件完整性,经检测合格后进入再制造流程(如发动机缸体修复后可恢复90%以上性能);

- 动力电池智能检测系统:对新能源汽车电池包进行无损放电测试与电芯筛选,健康度≥80%的电芯重组为储能电池,健康度<80%的电芯进行湿法冶金回收锂、钴、镍,资源利用率从“仅回收金属”的50%提升至“梯次利用+材料回收”的95%以上。

- 数据:合规企业通过智能化设备实现“五大总成”再制造比例达30%-40%,单台车资源回收价值从约2000元提升至8000-12000元。

三、附加价值:降低环保风险,支撑合规运营

智能化设备在提升效率与资源利用率的同时,通过环保预处理、危废精准管控,降低污染风险,助力企业满足《报废机动车回收管理办法》的环保要求:

- 废气废水处理一体化:拆解车间安装VOCs(挥发性有机物)在线监测仪与活性炭吸附装置,焊接烟尘收集率达98%;清洗废水经“混凝沉淀+膜过滤”系统处理后回用,水循环利用率达80%;

- 危废全流程追溯:通过RFID芯片标记危废(如废油桶、含汞灯泡),记录产生时间、重量、处置去向,数据实时上传至环保部门监管平台,避免非法倾倒风险。

总结

智能化拆解设备通过自动化操作缩短周期、数字化管理优化协同、AI识别提升分拣精度、无损技术挖掘高值利用,实现了报废车回收从“劳动密集型”向“技术密集型”的转型。对企业而言,不仅直接提升经济效益(利润率从5%-8%增至12%-15%),更通过资源高效循环助力“双碳”目标,成为循环经济体系的核心环节。未来,随着“数字孪生”“机器人集群协作”技术的应用,智能化拆解将进一步向“无人化、柔性化”发展,推动行业进入“高效、环保、高值”的新发展阶段。

政策完善对小拆解企业的影响:挑战与机遇并存

政策完善对小拆解企业的影响:挑战与机遇并存

报废车处理线降本增效的革命性突破

报废车处理线降本增效的革命性突破

智能报废车拆解设备,引领行业新潮流!

智能报废车拆解设备,引领行业新潮流!